Máy cắt vỏ

Khi nào sử dụng Shell Mill?

Máy nghiền vỏ thường được sử dụng trong các trường hợp sau:

Phay bề mặt lớn:Nhà máy vỏ sòcó đường kính lớn hơn, lý tưởng để phay nhanh các bề mặt lớn.

Năng suất cao: Thiết kế của chúng cho phép chèn nhiều chi tiết hơn và tốc độ nạp liệu cao hơn, giúp cải thiện năng suất.

Tính linh hoạt: Dụng cụ có thể dễ dàng thay đổi, làm chonhà máy vỏ sòđa năng cho nhiều loại vật liệu và lớp hoàn thiện khác nhau.

Bề mặt hoàn thiện tốt hơn: Số lượng lưỡi cắt tăng lên thường tạo ra bề mặt hoàn thiện mịn hơn.

Hiệu quả về chi phí: Mặc dù chi phí ban đầu cao hơn, nhưng khả năng thay thế từng miếng chèn riêng lẻ thay vì toàn bộ dụng cụ có thể tiết kiệm chi phí về lâu dài.

Ưu điểm của Shell Mill

Tính linh hoạt – Máy phay vỏ có thể thực hiện hầu hết mọi loại thao tác phay ngoại vi hoặc phay rãnh. Tính linh hoạt của chúng cho phép một dụng cụ có thể phay các bề mặt phẳng, vai, rãnh và biên dạng. Điều này có thể giảm số lượng dụng cụ cần thiết trong xưởng.

Tốc độ cắt bỏ vật liệu – Bề mặt cắt lớn của máy phay vỏ cho phép chúng cắt bỏ vật liệu nhanh hơn máy phay ngón. Tốc độ cắt bỏ kim loại cao giúp chúng phù hợp cho các ứng dụng cắt thô và gia công nặng.

Cắt ổn định – Lưỡi cắt rộng và độ cứng của thân máy nghiền vỏ mang lại khả năng cắt ổn định, ngay cả với độ sâu cắt dọc trục lớn. Máy nghiền vỏ có thể cắt những đường cắt nặng hơn mà không bị lệch hay rung.

Kiểm soát phoi – Các rãnh trong máy phay vỏ giúp thoát phoi hiệu quả ngay cả khi phay các khoang hoặc hốc sâu. Điều này cho phép máy phay sạch hơn với ít nguy cơ phoi tái tạo.

Nhược điểm củaNhà máy vỏ sò:

Ứng dụng hạn chế: Giống như máy phay mặt, máy phay vỏ chủ yếu được sử dụng để phay mặt và có thể không phù hợp với các hoạt động phay chi tiết hoặc phức tạp.

Chi phí: Máy nghiền vỏ cũng có thể có chi phí ban đầu cao hơn do kích thước và độ phức tạp của chúng.

Cần có trục: Máy nghiền vỏ cần có trục để lắp, làm tăng tổng chi phí và thời gian lắp đặt.

Các yếu tố của việc lựa chọn công cụ máy nghiền vỏ

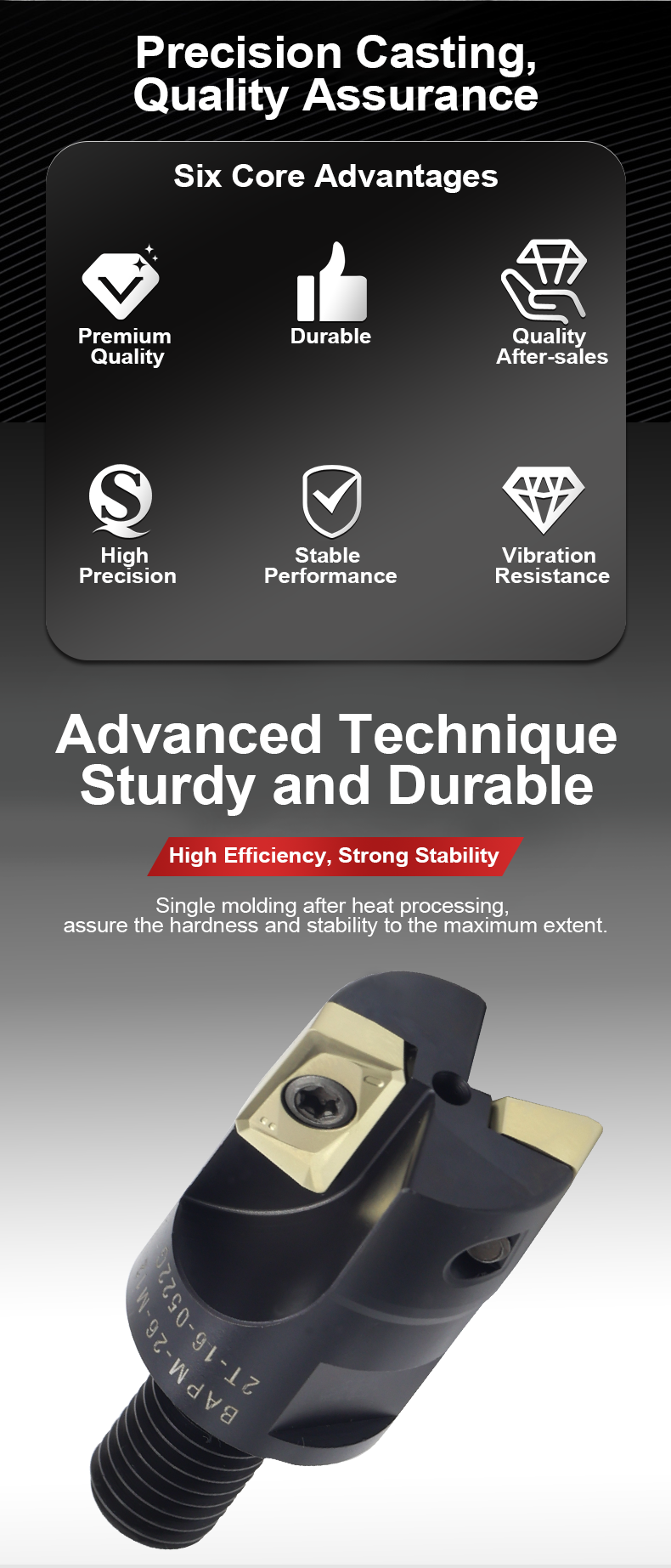

Vật liệu dao phay – Dao phay vỏ cacbua có khả năng chống mài mòn tốt nhất cho hầu hết các vật liệu. Thép gió cũng có thể được sử dụng nhưng chỉ giới hạn ở các vật liệu có độ cứng thấp hơn.

Số lượng răng – Nhiều răng hơn sẽ tạo ra bề mặt hoàn thiện mịn hơn nhưng tốc độ chạy dao thấp hơn. 4-6 răng thường được sử dụng để gia công thô trong khi 7 răng trở lên được sử dụng để gia công bán tinh/tinh.

Góc xoắn – Góc xoắn thấp hơn (15-30 độ) được khuyến nghị cho các vật liệu khó gia công và các vết cắt bị gián đoạn. Góc xoắn cao hơn (35-45 độ) hoạt động tốt hơn khi phay thép và nhôm nói chung.

Số lượng rãnh – Máy nghiền vỏ có nhiều rãnh hơn cho phép tốc độ cấp liệu cao hơn nhưng phải hy sinh không gian để thoát phoi. 4-5 rãnh là phổ biến nhất.

Lưỡi dao carbide rắn so với lưỡi dao carbide nguyên khối – Lưỡi dao carbide nguyên khối cho phép định vị các lưỡi dao carbide thay thế. Lưỡi dao carbide nguyên khối cần được mài/mài khi bị mòn.